Toepassingen:

Werkprincipe:

Voeding en voorbehandeling: Vast afval wordt geïntroduceerd in de opening van de verbrandingsmachines, waar deze handmatig wordt ingebracht en kwantitatief in het ovenlichaam wordt gevoerd. Voorlopige behandeling, zoals sorteren en versnipperen, treedt meestal op in het voorbehandelingsgebied om het volume te verminderen en de efficiëntie van verbranding te verbeteren.

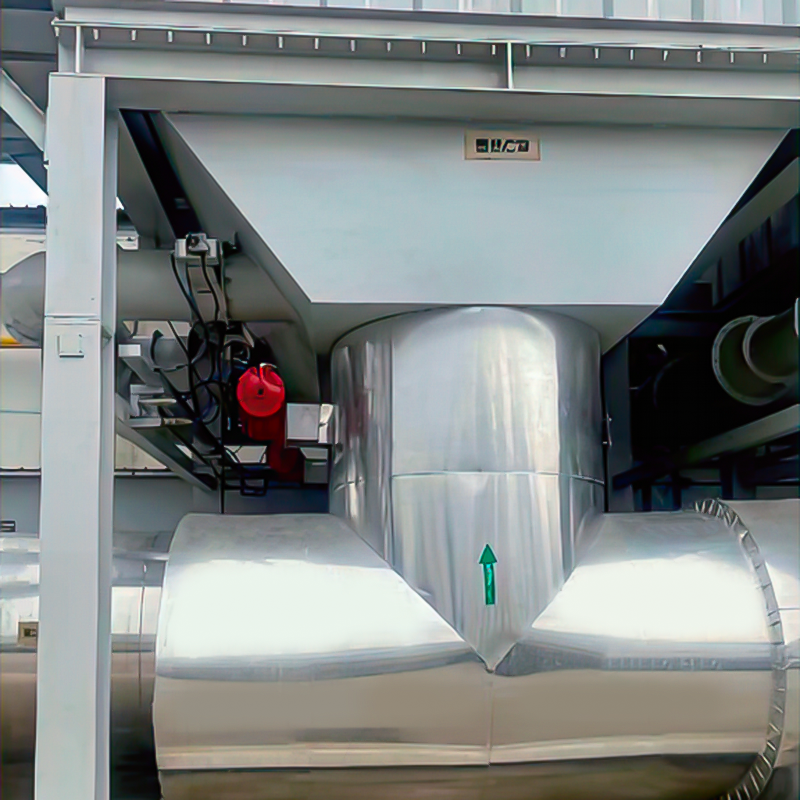

Verbrandingsproces: Het afval komt de verbrandingskamer binnen voor het verbranden. Binnenin is een verbrandingszone opgezet en is een klein deel van de verbrandingskamer gewijd aan het verbrandingsproces. Hier komt het afval in contact met verwarmde lucht, ontstoken door een temperatuurgecontroleerde verbrandingsmachine. Houd aan de principes van de drie T's van temperatuur, tijd en turbulentie, ondergaat het afval volledige oxidatie, pyrolyse en verbranding in het ovenlichaam. Het resulterende rookgas komt vervolgens een secundaire verbrandingskamer binnen, waar het verbranding op hoge temperatuur ondergaat. Het rookgas wordt onderworpen aan temperaturen van meer dan 850 ° C gedurende ten minste 2 seconden, waardoor de volledige verbranding van schadelijke gassen en de grondige ontleding van schadelijke pathogenen wordt gewaarborgd. De organische stof in het afval verbrandt, het genereren van warmte en het vrijgeven van koolstofdioxide en waterdamp.

Warmtewinning: De warmte die wordt gegenereerd door verbranding kan worden omgezet in stoom of heet water voor toepassingen zoals stroomopwekking of verwarming. Verbrandingsapparaten zijn meestal uitgerust met warmtewisselaars of ketels die het rookgas met hoge temperatuur gebruiken om het werkmedium te verwarmen.

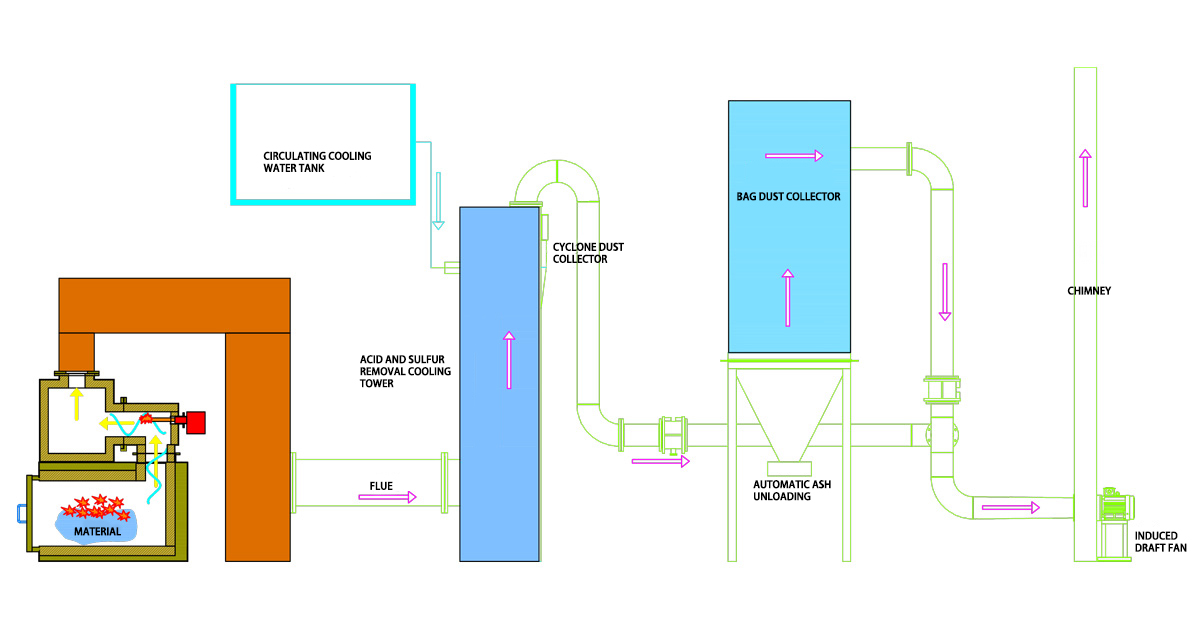

Gasbehandelingsproces diagram

Fase één:

De gassen op hoge temperatuur die uit de secundaire verbrandingskamer worden gestuurd, worden snel afgekoeld van 850 ° C tot 180 ° C binnen 2 seconden in de gasschuiftentoren, waardoor de omstandigheden voor dioxine-re-synthese effectief omzeilen. Tegelijkertijd verstoort een gespecialiseerd spuitmondstuk de gassen, waardoor gelijktijdige desulfurisatie en denitrificatie worden vergemakkelijkt.

Fase twee:

De gassen, na te zijn gekoeld en gedesulfuriseerd, passeren een medium-efficiëntie stofcollector en cycloonstofverwijderingssysteem, waarbij effectief deeltjes worden gescheiden en grote deeltjes gegenereerd tijdens het neutralisatieproces.

Fase drie:

De uitlaatgassen gaan vervolgens door een pulsjetzakfilter op de hoge temperatuur, die effectief reststof, fijne deeltjes en zware metalen vastlegt, inclusief dioxines, die zich aan het filter hechten, zodat de behandelde uitlaat voldoet aan de vereiste normen.

Fase vier:

Selectie van apparatuur

| Specificatiemodel | SWI-1 | SWI-2 | SWI-3 | SWI-4 | SWI-5 | SWI-6 | SWI-7 | SWI-8 |

| Toepassingen | Algemeen afval, industrieel afval, medisch afval, speciaal afval, etc. | |||||||

| Verbrandingscapaciteit (kg/batch) | 20-300 | 400 | 600 | 800 | 1000 | 1500 | 2000 | 3000 |

| Verbrandingsvolume (m³) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Apparatuurgewicht (kg) | 1300.00 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 |

| Brander brandstofverbruik | 2-15 kg/h | |||||||

Opmerking: de parameters in de tabel zijn alleen ter referentie, als er speciale vereisten zijn, kunnen deze worden ontworpen volgens de werkelijke situatie.

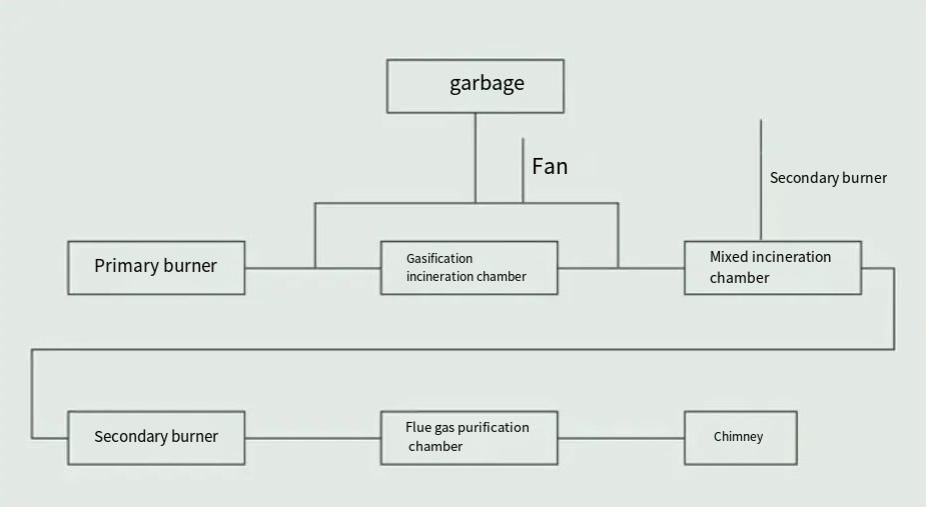

Verbrandingsprocesstroom

1. Het verbrandingsproces begint met het gesorteerde afval dat op geplande tijden in de verbrandingskamer wordt ingevoerd in batches.

2. Door de luchtinlaat te reguleren, ondergaat het afval een reeks processen binnen de primaire verbrandingskamer, waaronder drogen, pyrolyse en volledige verbranding. Ash en kleine deeltjes die niet kunnen worden ontbonden, worden door het asverwijderingssysteem uitgezet.

3. De rookgassen die worden geproduceerd tijdens de droog- en pyrolysestadia worden vervolgens gericht in de secundaire verbrandingskamer.

4. De brandbare gassen worden onderworpen aan temperaturen van meer dan 850 graden Celsius gedurende ten minste 2 seconden om een grondige ontleding te garanderen voordat ze worden gerouteerd naar latere behandelingsprocessen.

Gasbehandelingsproces diagram

Fase één:

De gassen op hoge temperatuur die uit de secundaire verbrandingskamer worden gestuurd, worden snel afgekoeld van 850 ° C tot 180 ° C binnen 2 seconden in de gasschuiftentoren, waardoor de omstandigheden voor dioxine-re-synthese effectief omzeilen. Tegelijkertijd verstoort een gespecialiseerd spuitmondstuk de gassen, waardoor gelijktijdige desulfurisatie en denitrificatie worden vergemakkelijkt.

Fase twee:

De gassen, na te zijn gekoeld en gedesulfuriseerd, passeren een medium-efficiëntie stofcollector en cycloonstofverwijderingssysteem, waarbij effectief deeltjes worden gescheiden en grote deeltjes gegenereerd tijdens het neutralisatieproces.

Fase drie:

De uitlaatgassen gaan vervolgens door een pulsjetzakfilter op de hoge temperatuur, die effectief reststof, fijne deeltjes en zware metalen vastlegt, inclusief dioxines, die zich aan het filter hechten, zodat de behandelde uitlaat voldoet aan de vereiste normen.

Fase vier: